作者 | 左成鋼

出品 | 汽車電子與軟件

#01 前 言

如果要選一個字來代表今年身處汽車行業的感受,那這字估計一定就是“卷”。對我們的工作來講,就是卷加班;對于OEM來講,就是卷汽車的配置和售價;對于Tier 1來講,就是卷零部件售價和項目的開發費用,對Tier 2來講就是卷芯片或零件價格。前段時間曾聽一個做電子零部件的一個朋友講,現在的汽車行業,一個電子模塊如果你敢賣300,就有人敢賣200;一個項目你敢要開發費,就有人敢免費開發,只要能拿到定點,簡直是太卷了。

那么開發一個車規級電子模塊或者說ECU到底要賣多少錢才合適,或者說怎么確定電子零部件的售價,以及開發費需要花多少錢,怎么向OEM報開發費用。這個問題似乎很少有文章專門掰開來講的,正好最近一直在做幾個新項目報價,就想趁此機會也做一個匯總和整理,同時也和廣大同行做一個交流。產品開發報價最核心的兩個數據是單件成本(即產品售價)及開發費用報價(即開發費,含工程費用、開發費用、測試標定費用等),限于篇幅,這個系列計劃分為幾篇,從BOM成本的計算,怎么確定售價,工程及設計費價格怎么計算,試驗費用怎么計算,各項費用怎么向OEM報價等,產品售價是本系列的第一篇。

#02 零部件的開發模式:外購與垂直整合

汽車行業一直以來的零部件開發方式基本都是由OEM招標,Tier 1來進行來發,開發完成后供貨給OEM,OEM將采購過來的各種零部件進行集成整合,再組裝為整車。簡單來講,OEM就是一個大集成商,實際的各種零部件研發和生產全部都是由各Tier 1來完成的(其實電子零部件Tier 1也算是集成商,因為他們的芯片等零部件也是外購的)。但隨著目前行業趨勢的發展,這種開發方式也在發生一些變化,比如OEM的主導地位在逐漸提高,整車軟件占比也在提高,OEM對零部件尤其是軟件部分的介入深度也在提高,而在傳統的開發模式下,OEM通常是不怎么介入軟件開發工作的。

當然目前也有一些零部件比如涉及自動駕駛及三電部分的一些ECU,行業內也有一些OEM全棧自研,比如特斯拉,據說Model Y自研控制器的占比為61%,Cybertruck則進一步上升到了85%。但目前來看除了特斯拉、比亞迪等企業,全棧自研這條路似乎并不太好走,也并非行業主流。從商業化的角度來講,分工合作的產業鏈模式目前似乎是最優解,是包括汽車產業等所有工業歷經百年發展,探索出來的最佳商業模式。

說起汽車行業的垂直整合,那肯定繞不過福特。在一百年前,亨利·福特幾乎把一級供應商Tier 1的路都堵死了。從西弗吉尼亞州的煤礦到巴西的橡膠種植園,他的最終目標是通過擁有、經營和協調生產整套汽車所需的所有資源來實現完全的自給自足。福特公司曾經在密歇根州、明尼蘇達州和威斯康星州北部擁有70萬英畝的森林、鐵礦和石灰石采石場。同時,為了實現橡膠自由,1928~1945年間,亨利·福特斥資兩千萬美元在巴西蘭迪亞和貝爾泰拉種植園種植了幾百萬棵橡膠樹。這種垂直整合能力我想就是目前能造火箭的特斯拉,也是只能望其項背。

但是,垂直整合,也曾重創過美國車企,包括日系車企,例如受豐田整體戰略影響,其電裝、愛信等零部件子公司也遭遇了電氣化和智能化挑戰,這個我們要引起重視。車企零部件子公司,普遍存在對母公司業務依存度過高、技術和成本缺乏競爭力、盈利能力偏低、拖累整車競爭力等問題。以德爾福(也就是現在的安波福)為例,1999年從通用汽車獨立時營收為292億美元,通用占比76%。2001年營收開始下滑,2004年巨額虧損,2005~2009年破產重組業務剝離,2010年新公司重新上市但營收已降至130多億美元。偉世通的故事大同小異,從福特獨立后持續虧損、業務剝離、破產重組,營收從2000年195億美元銳減到2015年30多億美元。德爾福和偉世通破產重組時都已經獨立,通用和福特僅擔負部分救助責任,否則系統性風險疊加,會是更大的災難。

所以有時候我們說一種模式好與不好,歷史就是一面鏡子,可以以史為鑒。垂直整合,作為汽車產業主流模式持續了近百年,但自上世紀90年代后,專業化分工協作逐漸成為主流,不過也不好說,說不定一百年后,垂直整合又成為了主流,就像天下大勢,分分合合。

當然,無論是外購還是自研,做一個ECU總是要花錢的,只是錢付給外部還是付給自家子公司的區別,該花的錢一分都少不了,有時候可能還要多。接下來我們基于行業主流的外購方式來討論下Tier 1開發一個ECU的BOM成本,首先我們先簡單介紹下整車與零部件的開發方式。

#03 整車開發與零部件開發

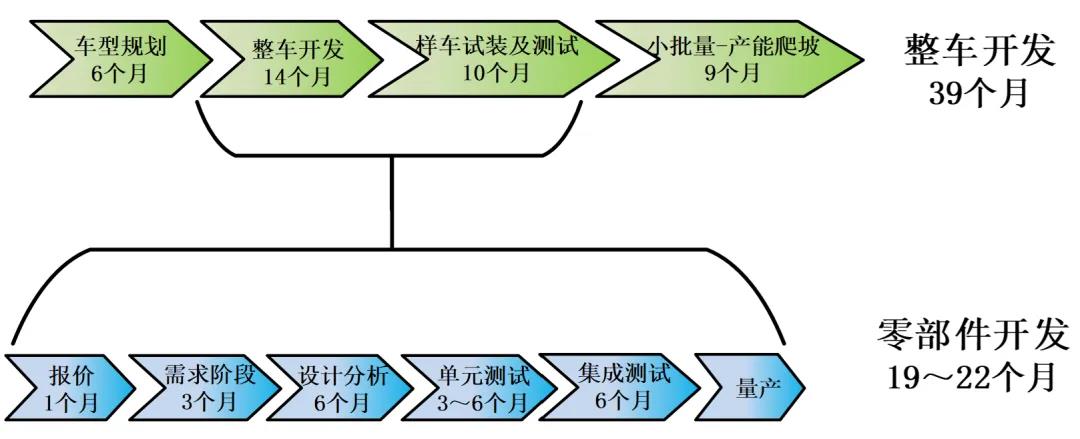

在汽車行業,從整車開發到零部件開發,從車型規劃到樣車試裝,從零部件報價到設計分析,各個階段無不遵循著嚴格的開發流程及開發周期,如下圖所示為一個整車及零部件開發階段及開發周期舉例。

汽車電子零部件產品開發可以分為以下幾個階段:

1)第0階段:報價階段。OEM向多個Tier 1發出開發需求,Tier 1根據需求規范進行技術評估,在要求時間內進行報價(包括開發費用及產品量產價格)并參與項目競標。

2)第1階段:需求定義及系統設計階段。某個Tier 1拿到項目定點,開始對產品進行需求分析及系統級設計。

3)第2階段:設計分析階段。此階段會開始產品的詳細設計,包括硬件的原理圖設計、PCB設計,軟件的詳細設計、產品的結構設計等。

4)第3階段:單元測試階段。此階段將對產品進行單元級測試,如電源部分的電氣性能測試、驅動芯片的帶載能力測試、功率芯片的熱測試、通信芯片的物理層測試等。

5)第4階段:集成測試及文檔釋放。此階段側重于產品系統級的功能測試,包括實車功能測試及產品的DV驗證測試等,DV測試通過后硬件設計及結構設計便可以進行設計凍結,待軟件功能確認后,所有設計便可凍結,同時準備文檔釋,為量產做好準備。

6)量產階段:產品量產階段。進入此階段便意味著產品的設計開發工作基本告一段落,設計文檔已釋放至生產部門,生產部門根據產品的生產工藝及量產要求開發相應的工裝夾具及測試設備,并根據量產時間節點,提前進行小批量試生產,為批量供貨做好準備。

#04 零部件報價

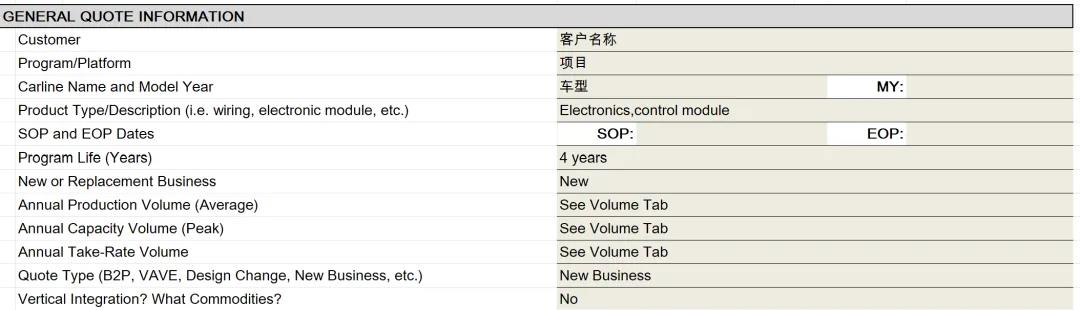

產品詢價請求(Request For Quotation,RFQ)在汽車行業通常被稱為報價或RFQ。釋放給Tier 1的整個報價文件需要包含具體的項目信息、開發要求及商務條款等。項目信息如車型平臺、產品名稱、產品線、上市時間、車型生命周期、生產工廠地址、擬上市的地區、生命周期內的預計年銷量;開發需求包括:功能需求、測試需求、測試標準等;商務及費用方面包括模具費用、開發費用、樣品費用等如何支付,以及付款方式、付款周期、具體的商務條款、質量條款等。

如下圖即為RFQ中OEM給出的部分項目信息,包括項目名稱、車型、項目生命周期、預計產量、報價方式等。

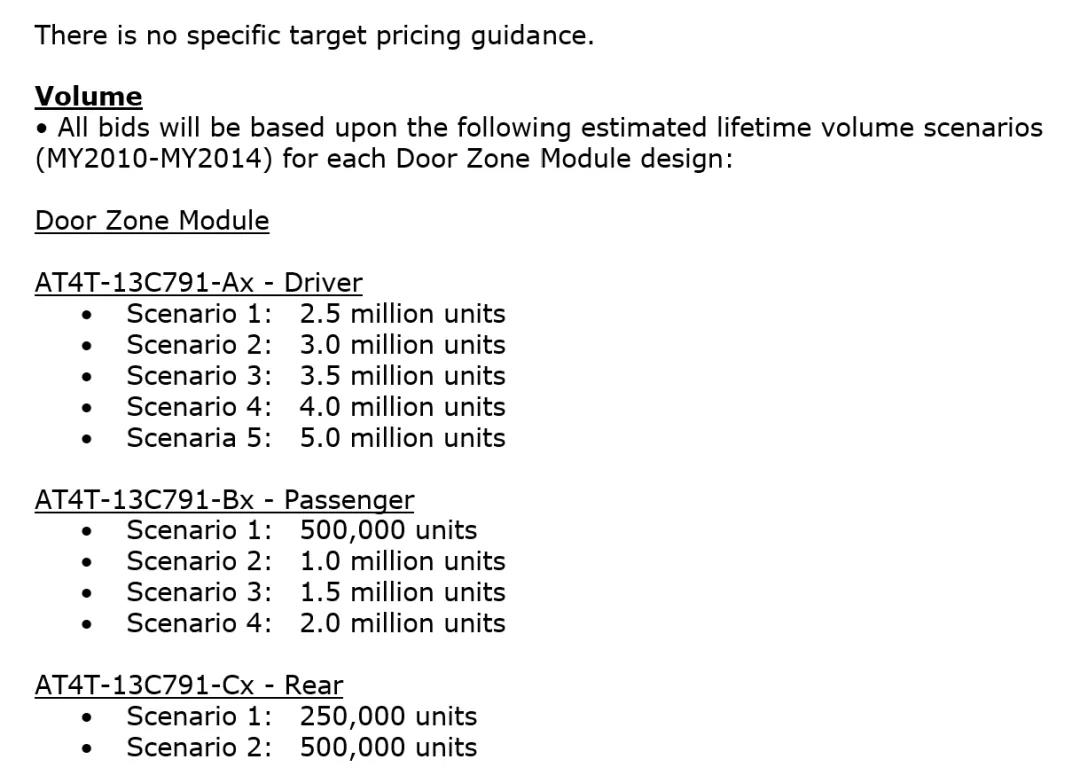

對于一個項目的報價,Tier 1最關心的其實就是預計年銷量,銷量與產品單價息息相關,是產品價格評估的最重要的維度。大家都喜歡量大的項目,量大了Tier 2也好配合,開發中的各種費用也好談。如下圖即一個門模塊的RFQ中全生命周期的銷量,產品按照安裝位置別分為了三個型號:主駕模塊、副駕模塊、后模塊。

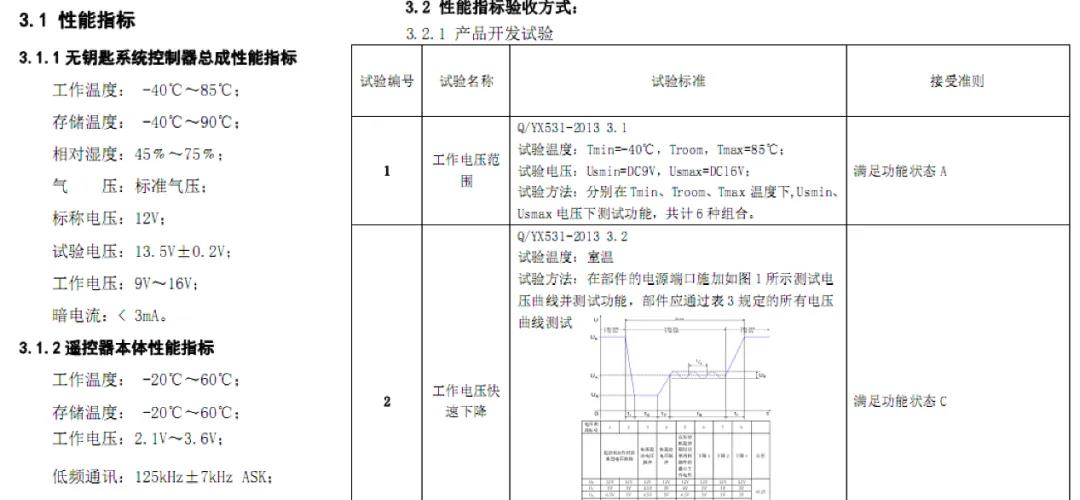

在SOR中,OEM對產品的性能指標提出具體的要求,如工作溫度、濕度、電壓、靜態電流等的要求,如下圖所示,右圖是試驗項目、標準、測試等級要求。產品的性能指標及測試要求從很大程度上決定了產品的設計方案及測試方案,同時也會涉及到產品的開發費用、單價及測試費用。

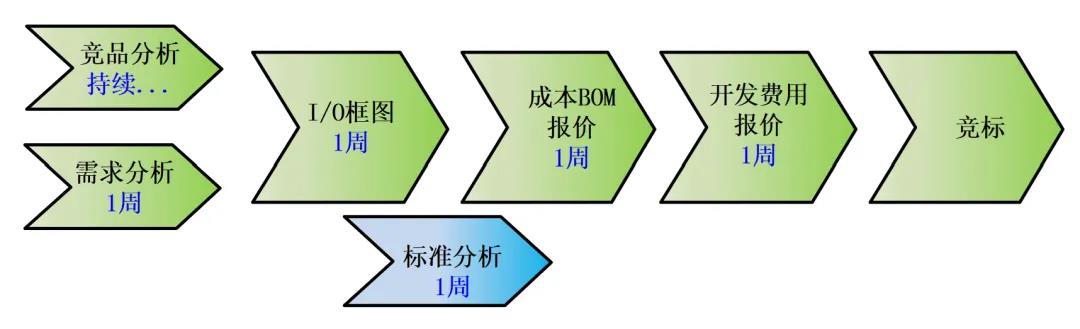

汽車電子零部件的報價通常可以分為5個階段,報價階段通常需要1個月左右的時間周期。報價階段的主要工作可分為:競品分析、需求分析、I/O框圖設計、BOM成本分析、開發費用及開發周期分析、競標等,一個典型的汽車電子零部件報價階段如圖所示。

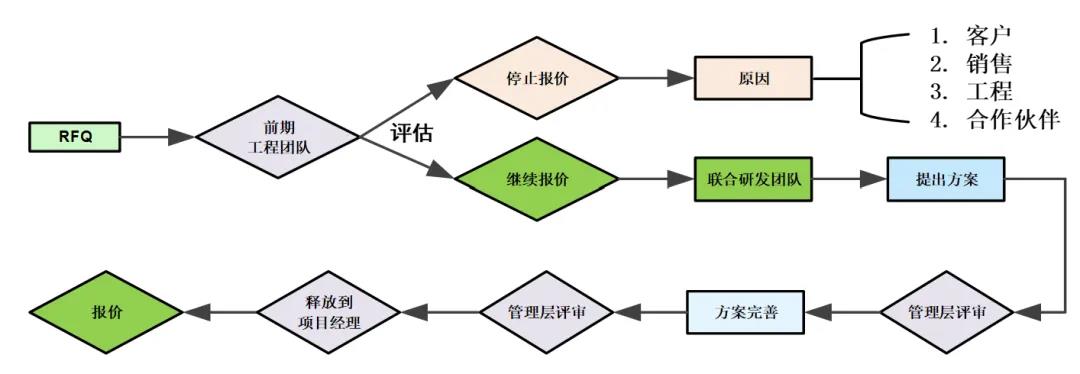

繼續報價則需要聯合開發團隊,負責此報價項目的項目經理(Project Manager,PM)會組建一個報價團隊,團隊成員來自各個技術團隊如系統、軟件、硬件、結構及測試團隊等,共同對RFQ進行分解并提出設計方案。比如開發團隊首先需要對客戶需求進行詳細分析,看是否可以沿用以往的成熟產品,或基于成熟產品進行變體設計;如RFQ需要全新方案設計,則首先需要評估此RFQ的技術可行性,在技術可行的情況下,看是否有儲備的設計方案可供參考,或某些競品的設計方案可供參考。

#05 BOM成本

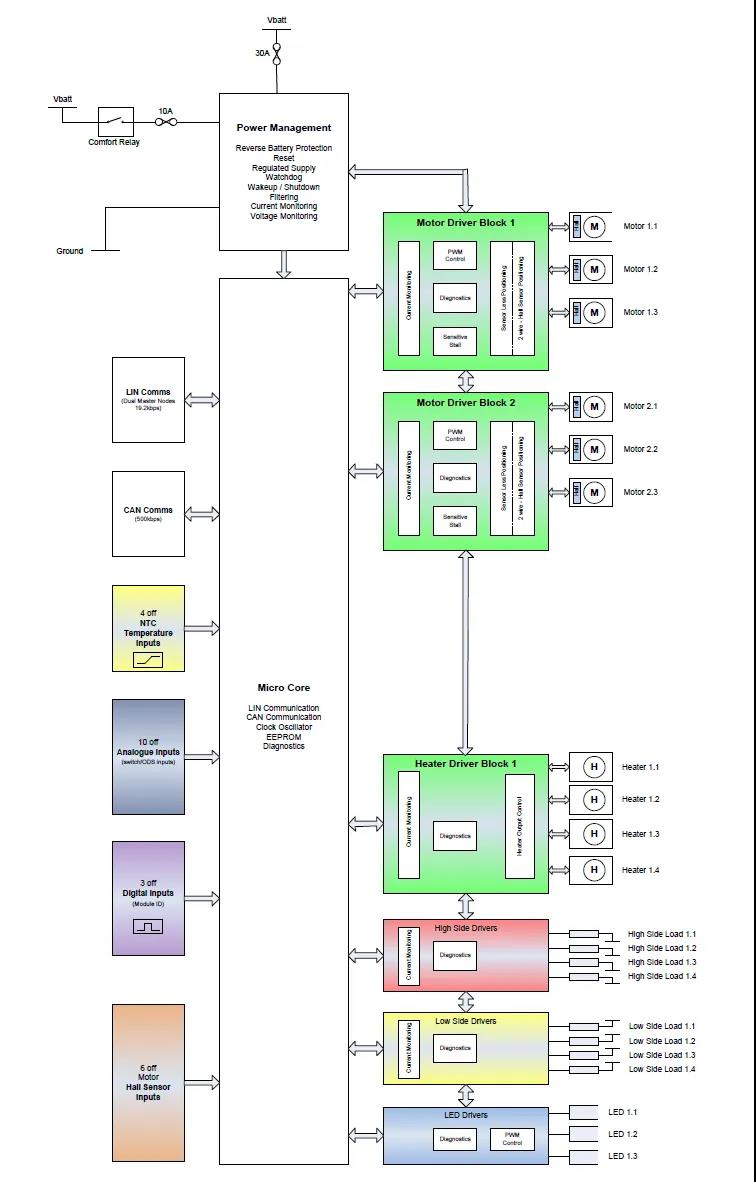

項目工程團隊需要根據SOR,同時基于以往的項目經驗,給出詳細設計方案,方案需要包括:

1)產品特性清單

2)系統框圖

3)主要性能參數

4)網絡需求及診斷需求

5)軟件設計方案

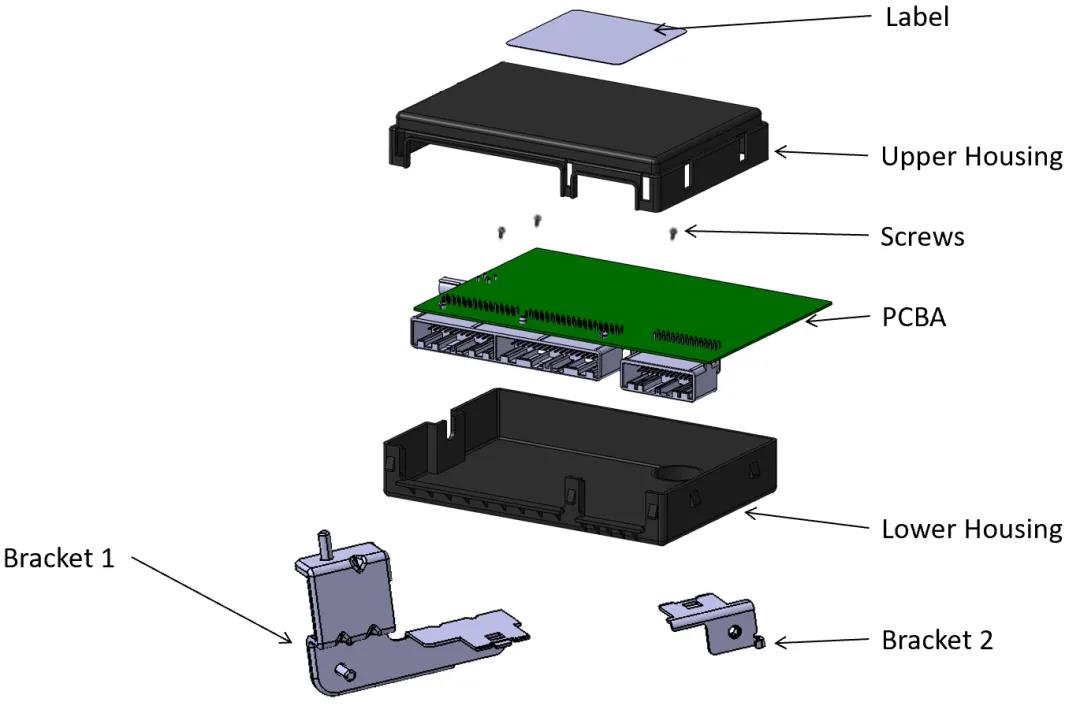

6)結構設計方案,如殼體、PCB、連接器、支架、3D爆炸圖等

7)測試團隊需要輸出設計驗證計劃(Design Validation Plan,DVP)

8)硬件團隊需要輸出產品的初始BOM

9)報價澄清

10)開發計劃

然后工程團隊還需要根據以上假定的設計方案給出開放問題列表(Open issue),在報價時與客戶進行溝通確認。詳細設計方案需要由各個技術團隊向管理層進行匯報,管理層評審后,各技術團隊再次對設計方案進行細化及完善,形成最終的確定方案,并基于最終方案評估工程、設計及測試費用(Engineering、Design & Testing,ED&T),這個評估需要系統、軟件、硬件、結構及測試團隊的共同參與,最終給出項目的時間計劃表,如下圖所示。

一個項目的時間表(來源:左成鋼)

最終的設計方案、ED&T及時間計劃表需要再次經過管理層的評審,評審需要各技術主管、核心技術人員及前期工程團隊人員全部參與,評審結束后由具體負責的硬件工程師輸出BOM,項目經理輸出ED&T,團隊輸出工程設計方案。項目經理將所有文檔打包提供給銷售團隊,同時還需要財務部門提供年度百分比利率(Annual Percentage Rate,APR),然后銷售團隊就可以根據OEM要求的時間前去競標,如果獲得定點,則由項目經理與管理層確定項目團隊進行項目開發。

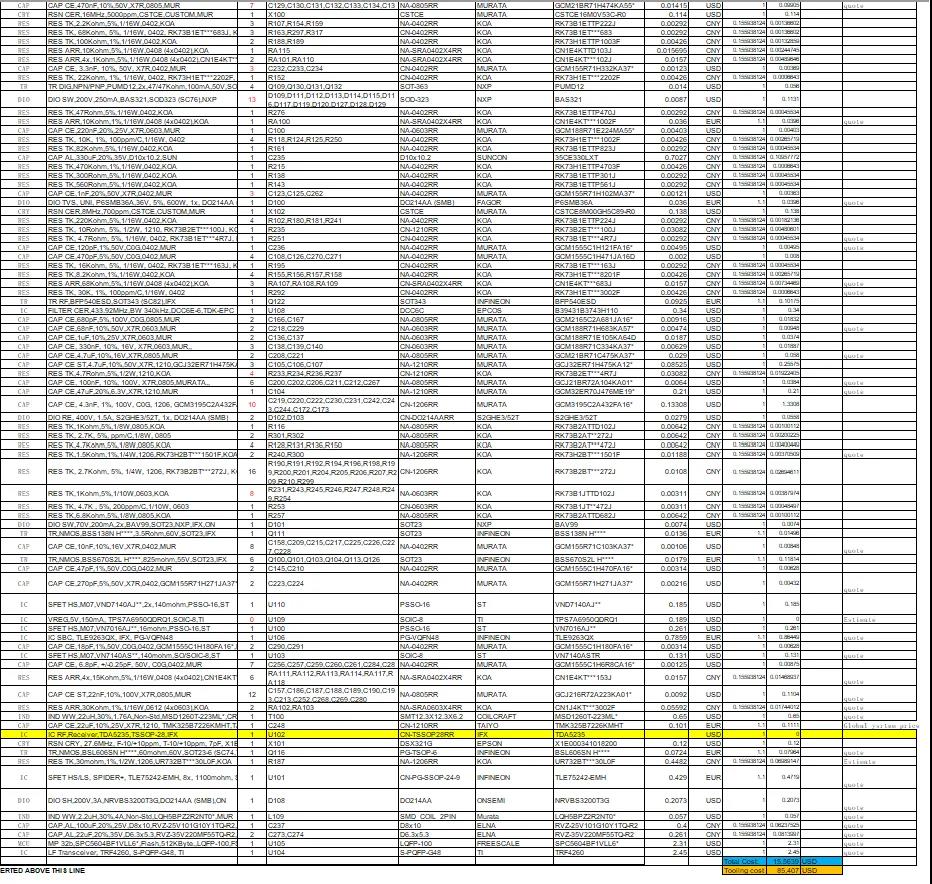

根據產品的設計方案就可以安排工程團隊進行詳細的硬件、軟件、結構設計,然后生成產品的BOM,BOM中包括具體的電子元器件型號、供應商、單機用量等信息,基于此信息,再由采購部門給出每顆器件的價格,包括結構件的價格。通常在用的元器件可以直接參考目前的量產價格,新器件就需要找Tier 2基于車型銷量進行報價,結構件通常可以基于材料成本進行評估,如塑料及金屬殼體可根據重量進行成本評估。BOM成本比較好理解,也就是組成產品的各個子部件的成本總和,對電子零部件來講基本就是電子元器件與PCB板,以及其他結構件如殼體、螺絲、支架等,如下圖所示。

#06 產品報價

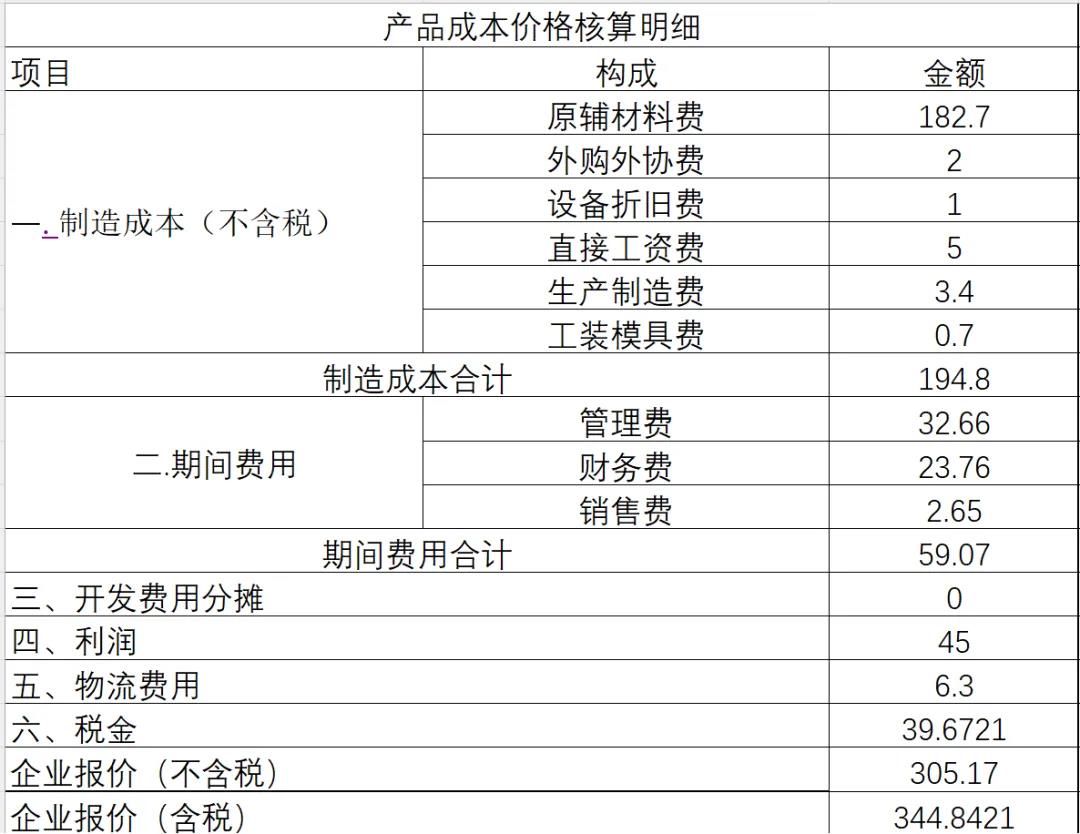

影響產品報價最核心的數據就是BOM成本,有了產品的BOM成本后,Tier 1即可根據其他費用(如制造成本、期間費用等)得出產品的售價,如下圖:

另外,一些其他商務條款也會影響產品售價,如產品的質保及售后要求等,比如較長的質保期,較嚴苛的售后條款等,這些都將提高Tier 1的整體成本,進而Tier 1就需要將此成本體現在產品的單件成本上,具體在此不再贅述。

同時,產品售價也不是一成不變的,售價會根據產品的銷量進行調整,同時芯片的價格也會逐年降低,OEM也會要求Tier 1年降,所以Tier 1通常會基于產品的基礎售價,再根據年銷量給出價格矩陣,如下表所示:

ED&T費用主要包含三部分:

1.工程費用

工程費用主要包括以下幾部分:模具費用、軟件及工具鏈費用、三方服務費用(技術授權、技術服務、培訓、認證等)等。2.設計開發費用

設計開發費用主要是人力成本支出及差旅費用,即企業需要耗費的人力資源成本,主要和工作量即工作小時數有關。3.測試及標定費用

測試及標定費用主要包括:測試臺架(軟件臺架、EMC臺架、DV臺架、EOL臺架等)費用、測試樣品(A樣、B樣、DV樣品等)費用、測試項目(耐久、環境、機械、EMC等)費用,試驗室的測試費用主要和測試項目及所需測試時間即測試小時數有關,標定費用則涉及到靜態標定、實驗室標定、實車路試標定等。以DV測試中的部分EMC測試為例,測試費用的報價如下所示: