電機控制單元(MCU)是電動汽車的核心電子模塊,它位于電池組和電機之間,負責根據駕駛者的油門輸入來控制車輛的速度和加速度。MCU的核心功能是通過電壓源逆變器(VSI)和脈寬調制(PWM)技術,將電池提供的直流電轉換為交流電,驅動電機工作。

這一過程中,MCU使用位置傳感器的反饋來生成PWM脈沖,通過調節開啟時間/占空比來控制電機速度和扭矩。為了實現高效和精確的電機控制,MCU采用了矢量控制方法/場定向控制(FOC),這種方法允許獨立控制扭矩和磁通,從而實現快速且高效的電機驅動。

MCU(motor control unit)的基本功能主要包括:

-

電壓轉換:MCU將電池的直流電轉換為三相交流電,驅動交流電機,這一過程通過內部逆變器實現,使用半導體開關器件如晶體管或IGBT來控制電流的頻率和幅值。

-

速度與轉矩控制:MCU根據駕駛條件調整電機轉速和轉矩,以適應不同的駕駛需求。

-

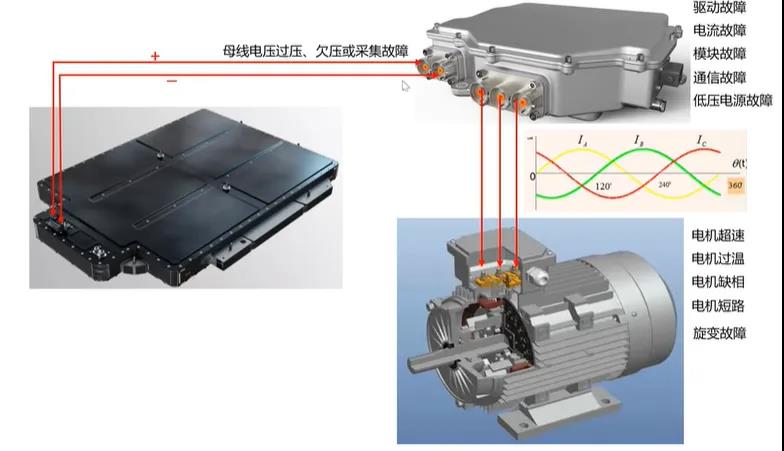

系統保護:MCU具備多種保護機制,如電池輸入端保護、故障檢測、電機控制器本體故障保護、過載保護等,以確保系統的安全和穩定運行。

-

診斷與反饋:MCU能夠實時監測系統狀態,向車輛的其他控制系統提供反饋,如電池狀態、電機溫度、控制器溫度等。

-

通信接口:MCU具備與其他系統(如電池管理系統BMS、車載信息娛樂系統等)的通信能力,實現數據共享和系統協同。

-

熱管理:MCU包含溫度傳感器和冷卻系統,確保在高負載條件下維持適宜的工作溫度。

-

電磁兼容性:MCU設計考慮了電磁兼容性(EMC),以減少對車輛其他電子系統的影響。

-

模塊化設計:MCU可能采用模塊化設計,便于維護和升級。

-

啟動/停止電機:MCU能夠控制電機的啟動和停止,啟動時逐漸增加電流,停止時逐漸減少電流。

-

改變電機旋轉方向:MCU可以改變電流方向,從而改變電機旋轉方向。

-

再生制動:MCU在制動過程中控制電機作為發電機運行,將動能轉換回電能存儲在電池中。

通過這些功能,MCU不僅確保了電動汽車的高效運行,還提高了駕駛的安全性和舒適性,是現代電動汽車不可或缺的關鍵組件。

注:通過二極管的整流原理,制動能量回收時,將交流電轉換成直流電反充至電池中。

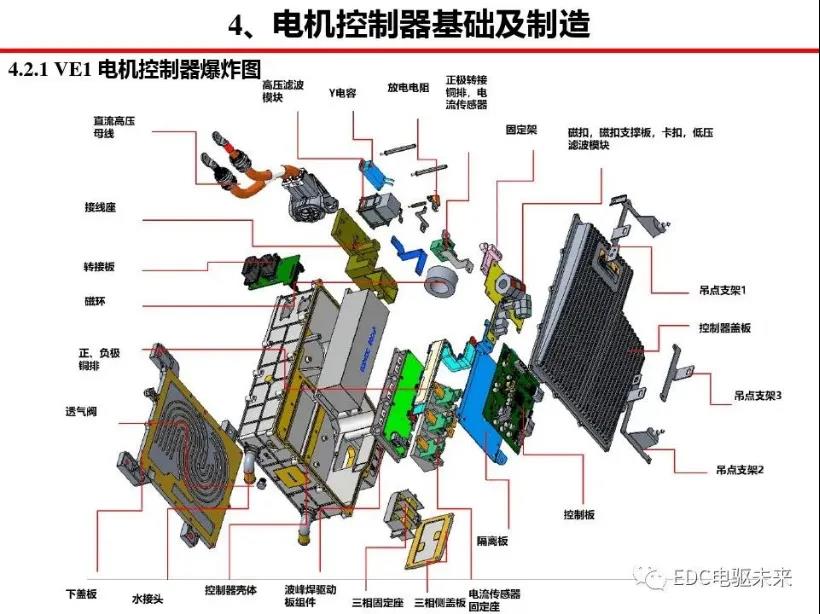

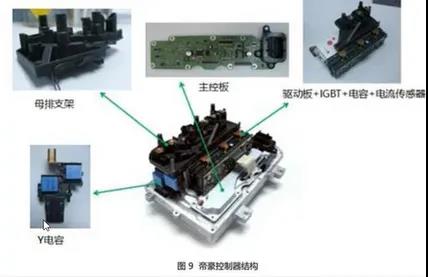

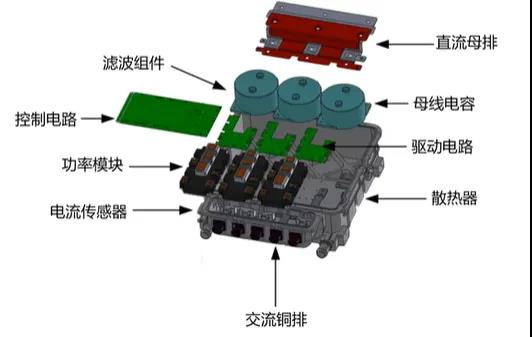

作為電動汽車動力傳動系統的核心組件的電機控制器,其設計和功能依賴于一系列關鍵組件的協同工作。

以下是電機控制器中的主要組件及其功能:

-

直流母排(busbar):直流母排是連接電池包和電機控制器的高導電性、低電阻、良好散熱特性的導體。它確保直流電從電池包無損耗或低損耗地傳輸到電機控制器。

-

逆變器結構:電機控制器的核心是一個三相全橋逆變器,負責將直流電轉換為三相交流電,驅動交流電機。逆變器由多個功率半導體開關組成,通過精確控制這些開關的開通和關斷,實現對電機的精確控制。

-

電磁干擾(EMI)抑制:逆變器工作時產生的電磁干擾通過濾波組件如X電容和Y電容來減少。X電容和Y電容分別用于電源線路之間和電源線路與地之間的濾波,通常采用薄膜電容器或陶瓷電容器,并需符合特定的安全標準。

-

控制電路:控制電路是電機控制器的大腦,負責信號采集和控制算法實現。它通常包括微控制器或數字信號處理器(DSP)以及相關支持電路,其核心是功率模塊,負責電能轉換。

-

驅動電路:驅動電路為功率模塊中的開關器件提供驅動信號,確保它們能夠準確、快速地開關。

-

散熱器:散熱器用于散發功率模塊產生的熱量,保持關鍵部件在適宜的工作溫度下運行。

-

信號采集:電機控制器需要采集電機端的三相電流信號和位置信號,以實現對電機狀態的實時監測。這通常涉及到使用電流傳感器等硬件。

-

交流輸出銅排:電機控制器和電機之間的連接可能使用交流輸出銅排,以傳輸三相交流電。銅排設計需考慮低電阻和高電流承載能力。

-

旋變傳感器接口:電機的位置信號通常由旋變傳感器提供,這些傳感器需要與電機控制器的相應接口連接。

-

電流傳感器集成:電流傳感器一般集成在電機控制器內部,用于測量電機的電流,可采用霍爾效應傳感器或空心穿孔式傳感器。

這些組件的協同工作確保了電機控制器能夠實現對電動汽車電機的精確控制,同時確保系統的安全性和可靠性。

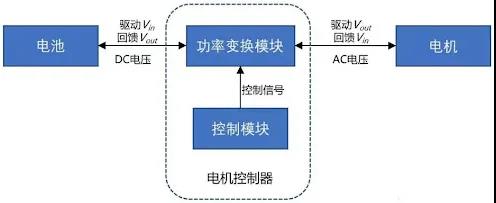

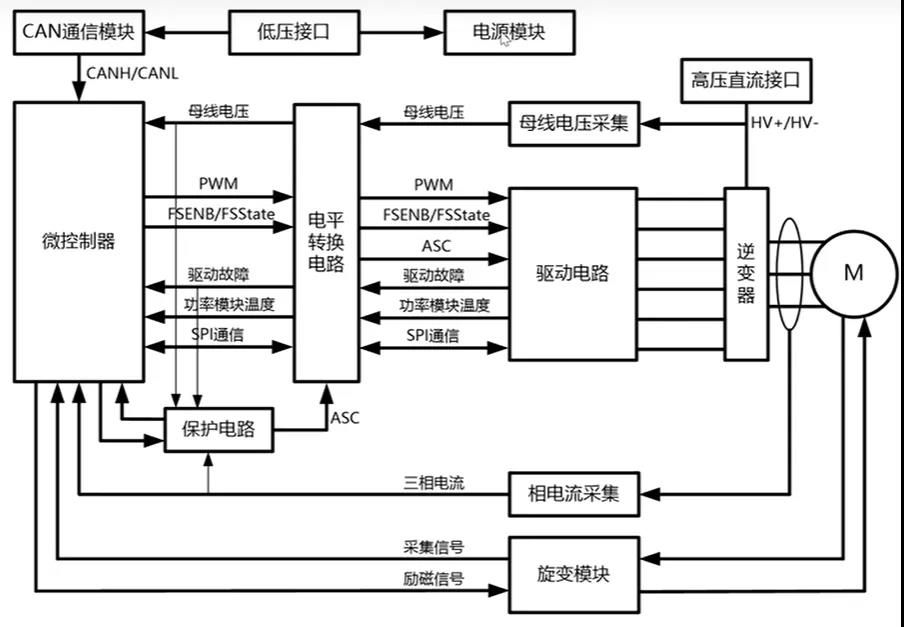

電機控制器(MCU)的設計原理如圖所示。

MCU主要由以下幾個模塊組成:

-

微控制器(Microcontroller):微控制器的核心功能是控制電壓源逆變器(VSI),將電池接收的電能轉換為所需的電能形式。它接收駕駛員的油門信號作為主要控制輸入,通過調整脈寬調制(PWM)脈沖的占空比來控制速度和扭矩。微控制器中實施的場向量控制(FOC)確保了電機控制的高效性和快速性。

-

電壓源逆變器(VSI):VSI負責將直流電轉換為交流電,以驅動電機。通常使用六個MOSFET實現VSI,有時為了增加電流容量,也會使用MOSFET的并聯組合。

-

相電流感應(Phase Current Sensing):使用基于霍爾效應的電流傳感器來感應電機的相電流,確保精確控制。通常使用兩個電流傳感器感應兩個相電流,第三個相電流則由這兩個派生得出。

-

電源供應(Power Supply):MCU內置傳感器需要適當的電源供應。此外,微控制器、電機溫度傳感器和位置反饋傳感器也需要不同級別的電源供應。電源供應部分將固定直流電壓轉換為所需的不同級別電壓。

-

柵極驅動器(Gate Driver):柵極驅動器電路用于放大微控制器產生的PWM脈沖的電壓水平,確保信號的有效傳遞。

-

CAN收發器(CAN Transceiver):CAN收發器用于驅動和檢測通過CAN總線傳輸的數據。它將控制器使用的單端邏輯轉換為在CAN總線上傳輸的差分信號。

-

位置反饋傳感器:這些傳感器提供電機轉子的位置信息,對于實現精確的矢量控制至關重要。通常使用編碼器或旋變傳感器來提供這些反饋信號。

-

溫度傳感器:溫度傳感器用于監測電機和控制器的溫度,以確保系統的安全運行,防止過熱。

這些模塊的協同工作確保了電機控制器能夠高效、精確地控制電機,同時確保系統的穩定性和安全性。

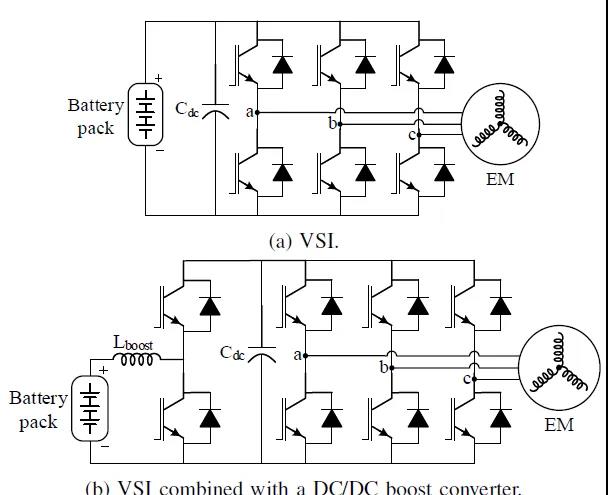

注:由于高效率和低成本,當今絕大多數電動汽?都采用基于絕緣柵雙極晶體管 (IGBT) 的三相電壓源逆變器 (VSI)。如圖所?,電池組可以直接連接到逆變器直流輸?(圖a),也可以使? DC/DC 升壓轉換器來升壓電池電壓并向逆 變器提供受控直流電壓(圖b)。

在這兩個電路中,都有?個?的直流母線電容器Cdc平滑有源器件開關動作產?的紋波電流和電壓。這確保了?乎恒定的直流鏈路電壓并減少?頻電流諧波。升壓轉換器通常采?兩個開關器件實現,因此它是雙向的,并且可以在再?制動期間將能量返回到電池。通過并聯多個轉換器相,可以將該拓撲擴展到更?的功率?平,如果使?交錯控制,則具有減少紋波的優點。VSI拓撲需要六個開關,這些開關被調制以?成到 EM 的三相正弦輸出電流,由于采?單級轉換,圖a 所?的架構成本低廉、易于制造,并且需要對開關器件進?簡單的控制。此外,過去??年來,VSI在業界得到了深?研究和?泛應?,使得這種拓撲結構成熟、穩健、可靠。

純電動汽車(BEVs)傾向于采用閉環的矢量控制(Field-Oriented Control, FOC)而非開環的變頻率控制,因為開環控制使用查找表而非反饋來實現僅低精度的速度控制。FOC雖然增加了配備轉子角度位置編碼器和相電流感應器的成本,但它能夠在各種操作模式下建立必要的電場——如駐車保持、最大加速度、高速行駛、制動,甚至故障狀態。

逆變器還使用主動短路(Active Short-Circuit, ASC)功能來處理故障,例如在高速行駛時進行再生制動以防止向電池輸送非常高的功率。ASC在接觸器斷開電路并保護電池所需的幾毫秒內將電機相位短路。

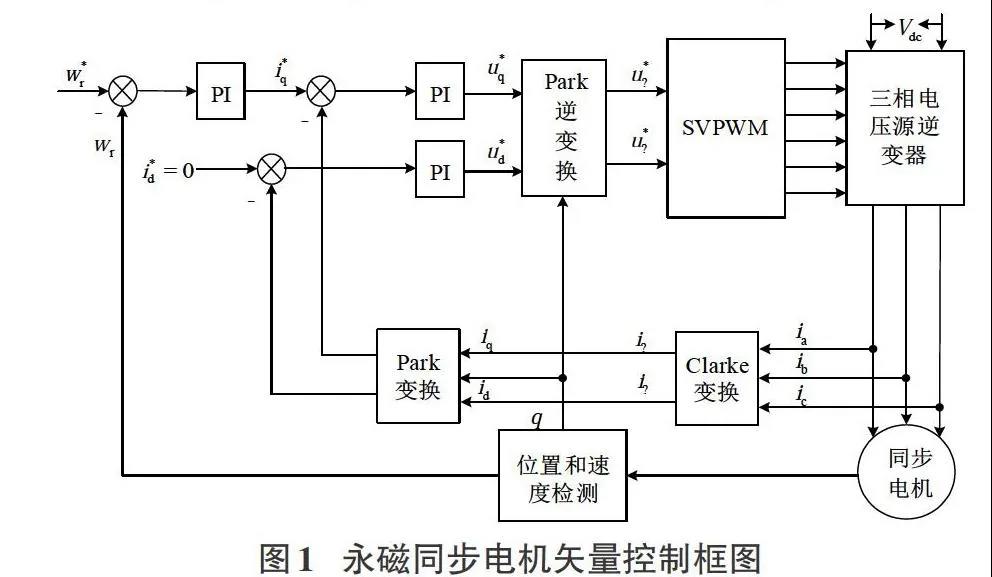

電機控制器的矢量控制邏輯框圖展示了其在電動汽車動力系統中高效運作的關鍵環節。

以下是對電機控制器軟件控制邏輯的詳細討論:

-

直流電輸入管理:電池包提供的直流電首先輸入到三相逆變器,這是電機控制器中的功率轉換核心部分。直流輸入銅排負責電能的傳輸,而濾波組件則用于減少由于逆變器開關動作產生的電磁干擾。

-

逆變器控制:逆變器將直流電轉換為三相交流電,以供給電機。軟件控制邏輯負責生成PWM(脈沖寬度調制)信號,精確控制逆變器中功率半導體器件的開關順序和時間,從而調節輸出交流電的頻率和幅值。

-

控制電路:控制電路是電機控制器的中樞,負責實現復雜的控制算法。這些算法通常在微控制器或數字信號處理器(DSP)上運行,用于處理信號采集的數據,并生成相應的PWM信號。

-

信號采集:電機控制器需要采集電機的三相電流(ia、ib、ic)和位置信號。這些信號對于實現精確的電機控制至關重要。電流傳感器和位置傳感器(如旋變傳感器)提供了必要的信息。

-

矢量控制算法:軟件實現矢量控制算法,這是一種先進的控制策略,它將電機的電流分解為與磁場和轉矩相關的分量,允許對電機的轉速和轉矩進行獨立控制。

-

電平轉換:由于微控制器的IO電平可能與驅動電路的邏輯電平不匹配,軟件可能需要配合硬件實現電平轉換,以確保PWM信號能夠正確驅動逆變器。

-

散熱器控制:軟件還可以控制散熱器的風扇或其他冷卻機制,根據溫度傳感器的反饋來調節冷卻強度。

-

故障診斷:軟件包含故障檢測和診斷算法,能夠在檢測到異常情況時及時響應,采取保護措施。

-

通信管理:軟件負責管理與車輛其他系統的通信,如通過CAN總線接收來自整車控制器的指令,或向電池管理系統發送狀態信息。

-

用戶界面交互:軟件可能包含與車輛用戶界面的交互邏輯,以向駕駛員提供關于電機控制器狀態的信息。

-

自適應控制:軟件可以實現自適應控制算法,根據實時反饋自動調整控制參數,以適應不同的駕駛條件和負載變化。

-

固件更新:軟件設計允許通過無線方式進行固件更新,以修復已知問題或引入新功能。

這些軟件控制邏輯的協同工作確保了電機控制器能夠高效、精確地控制電機的運行,同時確保系統的安全性和可靠性。

此外,Park變換、d-q坐標系和Clarke變換在電機控制中起著關鍵作用:

- Park變換:將三相靜止坐標系轉換為與轉子磁通對齊的兩相旋轉坐標系(d-q),簡化了電機的動態分析和控制策略的設計。

- d-q坐標系:在d-q坐標系中,電機的磁通和扭矩控制可以被解耦,允許獨立控制,對于實現精確和高效的電機控制非常重要。

- Clarke變換:將三相交流系統的變量轉換為兩個直交的兩相靜態坐標系(α-β),用于分析和控制三相交流電機,簡化了控制算法的開發,提高了電機系統的效率和性能。

這些變換和坐標系的使用,使得電機控制算法能夠以類似于直流電機的方式對交流電機進行控制,從而提高電機性能和效率。

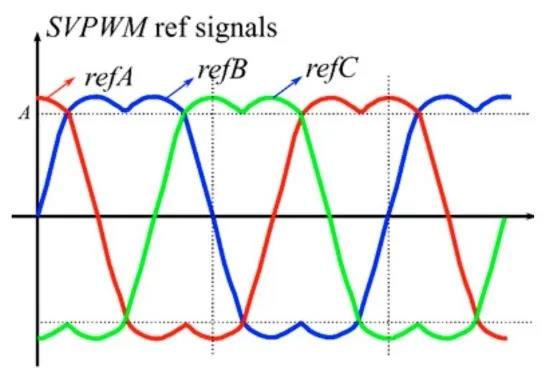

注:逆變器產生的交流輸出電壓以及供給電機(EM)的電壓是通過脈沖寬度調制(PWM)技術生成的,該技術以一種期望的模式切換功率半導體器件。逆變器通過相電流和轉子位置反饋實現閉環控制,因此至少需要在逆變器中安裝兩個相電流傳感器,并且需要一個合適的接口來連接電機的解析器或編碼器。

-

正弦波脈沖寬度調制(SPWM): 由于其簡單性,SPWM是工業中使用最廣泛的一種經典技術。它最初是使用模擬電路開發的,但現在數字實現已成為標準程序。這種調制方案的一個缺點是其對直流鏈路電壓Vdc的使用有限,因為基本輸出相電壓的最大幅度是Vdc/2。此外,與其他技術相比,這種方法在線路電壓中產生相對較高的總諧波畸變 (THD),導致更高的諧波損耗。

-

空間矢量脈寬調制(SVPWM):盡管計算要求更為復雜,但隨著數字信號處理器(DSP)和微控制器的廣泛采用,SVPWM因其低成本實現而變得越來越流行。SVPWM通過生成比SPWM更低的總諧波畸變(THD),從而提高逆變器和電機(EM)的效率,實現了更好的性能。此外,相電壓的基本幅度最大值等于Vdc/√3,這比SPWM方法在線性區域大約高出15%。因此,SVPWM實現了更好的直流鏈路利用,通過在過調制區域的六步操作,這一利用甚至可以進一步擴展。

盡管很難確定每種電動汽車(EV)的牽引逆變器使用哪種調制策略,但人們普遍認為由于其性能優勢,空間矢量脈寬調制(SVPWM)更受青睞,它允許過調制以減弱正弦波的頂部,以便可以施加高于直流母線電壓的電壓,并通過電機驅動更大的電流。這個方案還最小化了逆變器中的六個開關的開關轉換,從而降低了開關損耗并提高了效率。

電機控制器的硬件電路框圖揭示了其在設計和實現中涉及的精密電子工程和電力電子技術。

以下是電機控制器硬件方面的詳細討論:

-

信號采集:電機端的電流和位置信號是電機控制的基礎。電流信號通常由集成在電機控制器內部的電流傳感器采集,而位置信號則由旋變傳感器提供,這些傳感器能夠精確測量電機轉子的位置和速度。

-

控制電路:控制電路是電機控制器的中樞,它負責處理采集到的信號,并通過軟件算法生成PWM波形來驅動逆變器。控制電路通常包括微控制器或數字信號處理器(DSP),以及相關的支持電路。

-

電平轉換:由于微控制器的輸出電平可能與驅動電路的邏輯電平不匹配,因此需要電平轉換電路來確保PWM信號能夠正確地驅動功率模塊。

-

逆變器驅動:PWM波形直接驅動三相全橋逆變器中的功率模塊,這些功率模塊負責將直流電轉換為交流電,以供給電機。逆變器的驅動信號需要精確和快速,以確保電機的高效運行。

-

環路構成:從信號采集到控制算法的實現,再到控制電路的結構,整個系統構成了一個緊密的環路,確保了系統的穩定性和響應速度。

-

CAN通訊模塊:電機控制器通過CAN通訊模塊接收來自整車控制模塊或域控制器的指令,這些指令用于控制電機的輸出扭矩和運行狀態。

-

低壓接口:低壓接口是電機控制器中的一個物理實體,它連接整車小電瓶和CAN通訊回路,負責信號和能量的傳輸,并為電機控制器板子供電。

-

電源模塊:電源模塊負責為控制器上不同電壓要求的芯片和控制模塊提供穩定的供電。例如,微控制器可能需要3.3V或5V的IO電平,內核電壓可能是1.3V,而驅動電路可能是5V電平,信號采集電路如旋變模塊可能是12V。

-

電機與控制器的連接:電機與電機控制器之間的連接通常包括三相銅排,用于傳輸三相交流電,以及旋變傳感器的接口,用于提供電機的位置和速度信息。

-

電流傳感器集成:電流傳感器通常集成在電機控制器內部,采用霍爾效應原理或空心穿孔式設計,以非侵入性的方式測量電機的電流。

-

旋變傳感器:速度和位置的檢測通常依賴于旋變傳感器,它能夠提供電機轉子的位置信息,這對于實現精確的矢量控制至關重要。

通過這些硬件組件的設計和集成,電機控制器能夠實現對電動汽車電機的精確控制,同時確保系統的安全性和可靠性。這些組件的協同工作體現了電機控制器在現代電動汽車動力系統中的核心作用。